PP板材熱熔焊接步驟及質(zhì)量標(biāo)準(zhǔn)

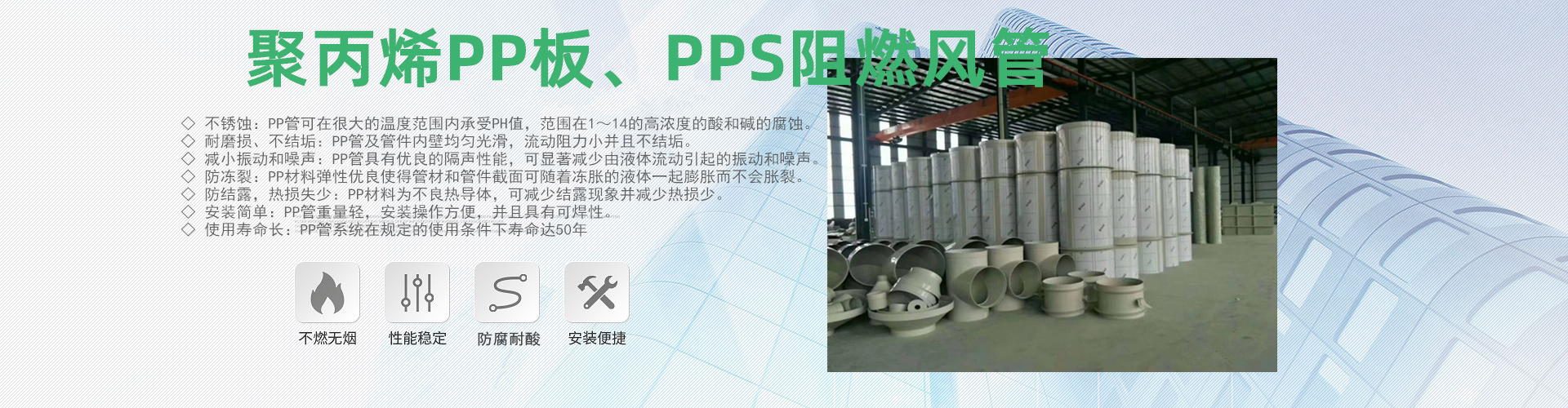

聚丙烯(PP)板材因其***異的化學(xué)穩(wěn)定性、耐熱性和機(jī)械強(qiáng)度,廣泛應(yīng)用于化工、環(huán)保、建筑等***域。熱熔焊接是PP板材連接的核心技術(shù),其操作步驟和質(zhì)量標(biāo)準(zhǔn)直接影響焊接強(qiáng)度和使用性能。以下是詳細(xì)的焊接步驟及質(zhì)量要求:

一、PP板材熱熔焊接步驟

1. 準(zhǔn)備階段

材料選擇

選用與母材同材質(zhì)的PP板材,確保厚度、顏色一致,避免因熔點差異導(dǎo)致焊接不***。

準(zhǔn)備專用焊條(可選),焊條材料需與母材匹配。

工具準(zhǔn)備

熱風(fēng)槍或熱熔焊機(jī)(溫度可控)、切割工具、砂紙、固定夾具、防護(hù)裝備(手套、護(hù)目鏡等)。

檢查設(shè)備狀態(tài),確保熱風(fēng)槍溫度調(diào)節(jié)功能正常。

表面處理

用砂紙打磨焊接面,去除油污、灰塵、氧化層等雜質(zhì),確保表面平整且粗糙度適中。

裁剪板材至所需尺寸,保持邊緣整齊,避免縫隙過***。

2. 預(yù)熱與加熱

溫度設(shè)定

根據(jù)板材厚度調(diào)整熱風(fēng)槍溫度,通??刂圃?00℃–230℃(半結(jié)晶PP材料可參考熔點以上80℃–100℃)。

均勻加熱

使用熱風(fēng)槍對焊接面均勻加熱,使材料表面呈半透明熔融狀態(tài)。避免局部過熱導(dǎo)致燒焦或變形。

3. 熔接與加壓

對接操作

迅速將加熱后的板材對接,保持焊縫對齊,施加適當(dāng)壓力(如使用壓板或滾輪)使熔融面緊密貼合。

若使用焊條,需在加熱后將焊條熔入焊縫,與母材融合。

保壓冷卻

維持壓力直至熔融材料冷卻固化,自然冷卻或輔助冷風(fēng)加速定型(避免淬火導(dǎo)致應(yīng)力集中)。

4. 后處理與修整

外觀修整

用砂紙打磨焊縫邊緣,去除毛刺、焊瘤,確保表面平整光滑。

質(zhì)量檢測

進(jìn)行外觀檢查、強(qiáng)度測試(如抗拉試驗、剪切試驗),確保焊縫無缺陷。

二、PP板材熱熔焊接質(zhì)量標(biāo)準(zhǔn)

1. 焊縫外觀要求

平整度:焊縫與母材過渡平滑,無明顯凹凸或錯位,直線度誤差≤±2mm/m。

色澤一致性:焊縫顏色與母材一致,無燒焦、變色或氧化痕跡。

無缺陷:內(nèi)部無氣泡、裂紋、未焊透等缺陷,焊縫飽滿。

2. 力學(xué)性能標(biāo)準(zhǔn)

抗拉強(qiáng)度:焊接處的抗拉強(qiáng)度應(yīng)達(dá)到母材強(qiáng)度的80%以上,可通過拉伸試驗驗證。

抗沖擊性:焊縫能承受規(guī)定的沖擊載荷,無開裂或剝離現(xiàn)象。

密封性:對于需要防水的應(yīng)用,焊縫需通過氣壓或水壓試驗,無滲漏。

3. 尺寸與形位公差

直線度:焊接后板材整體直線度偏差≤±3mm/m。

角度精度:若有折角焊接,角度誤差≤±2°,確保結(jié)構(gòu)裝配精度。

4. 耐化學(xué)腐蝕性

焊縫區(qū)域的耐化學(xué)腐蝕性能需與母材一致,可通過浸泡試驗(如酸、堿溶液)驗證無腐蝕跡象。

5. 焊條使用規(guī)范(若適用)

焊條材質(zhì)必須與母材相同,直徑選擇需匹配焊縫寬度。

焊條與焊接面夾角接近90°,焊槍移動速度控制在0.1–0.3m/min以保證熔合質(zhì)量。

三、注意事項

1. 安全操作:佩戴防護(hù)裝備,避免高溫燙傷;工作區(qū)域通風(fēng)******,防止氣體積聚。

2. 溫度控制:嚴(yán)格監(jiān)控加熱溫度和時間,過熱易導(dǎo)致材料降解,溫度不足則熔合不牢。

3. 壓力管理:加壓需均勻且適度,壓力不足易產(chǎn)生縫隙,過***則可能擠出熔融材料形成缺陷。

4. 環(huán)境要求:避免在潮濕、粉塵多的環(huán)境中作業(yè),以免影響焊接質(zhì)量。

通過嚴(yán)格遵循上述步驟和標(biāo)準(zhǔn),可確保PP板材熱熔焊接的高質(zhì)量和長期可靠性,滿足工業(yè)應(yīng)用的嚴(yán)苛需求。建議在正式施工前進(jìn)行工藝評定和試焊,***化參數(shù)后投入***規(guī)模生產(chǎn)。

更新時間:2025-07-18 11:06????瀏覽:

更新時間:2025-07-18 11:06????瀏覽: